Geralmente, o escopo dos testes em salas limpas inclui: avaliação do grau de conformidade ambiental de salas limpas, testes de aceitação de engenharia, abrangendo indústrias como alimentos, produtos de saúde, cosméticos, água engarrafada, fábricas de leite, fábricas de produtos eletrônicos, fábricas de Boas Práticas de Fabricação (BPF), salas de cirurgia hospitalares, laboratórios de animais, laboratórios de biossegurança, cabines de biossegurança, bancadas limpas, salas livres de poeira, salas estéreis, etc.

Conteúdo dos testes em salas limpas: velocidade e volume do ar, número de renovações de ar, temperatura e umidade, diferença de pressão, partículas de poeira em suspensão, bactérias em suspensão, bactérias sedimentadas, ruído, iluminação, etc. Para mais detalhes, consulte as normas relevantes para testes em salas limpas.

A detecção de salas limpas deve identificar claramente seu estado de ocupação. Estados diferentes resultarão em resultados de teste diferentes. De acordo com o "Código de Projeto de Salas Limpas" (GB 50073-2001), o teste de salas limpas é dividido em três estados: estado vazio, estado estático e estado dinâmico.

(1) Estado vazio: A instalação foi construída, toda a energia está conectada e funcionando, mas não há equipamentos de produção, materiais e pessoal.

(2) O estado estático foi construído, o equipamento de produção foi instalado e está operando conforme acordado pelo proprietário e fornecedor, mas não há pessoal de produção.

(3) O estado dinâmico opera em um estado especificado, tem pessoal especificado presente e realiza trabalho em um estado acordado.

1. Velocidade do ar, volume de ar e número de trocas de ar

A limpeza de salas e áreas limpas é alcançada principalmente pela entrada de uma quantidade suficiente de ar limpo para deslocar e diluir os poluentes particulados gerados no ambiente. Portanto, é fundamental medir o volume de ar fornecido, a velocidade média do vento, a uniformidade do ar fornecido, a direção e o padrão do fluxo de ar em salas ou instalações limpas.

Para a aceitação final de projetos de salas limpas, a norma nacional "Especificações para Construção e Aceitação de Salas Limpas" (JGJ 71-1990) estipula claramente que os testes e ajustes devem ser realizados com a sala vazia ou em estado estático. Essa regulamentação permite avaliar a qualidade do projeto de forma mais oportuna e objetiva, além de evitar disputas sobre o encerramento do projeto devido ao não atingimento dos resultados dinâmicos previstos.

Na inspeção de conclusão propriamente dita, condições estáticas são comuns e condições de sala limpa vazia são raras. Isso ocorre porque alguns equipamentos de processo na sala limpa precisam estar instalados previamente. Antes dos testes de limpeza, esses equipamentos precisam ser cuidadosamente limpos para evitar interferências nos dados dos testes. As normas da "Especificações de Construção e Aceitação de Salas Limpas" (GB50591-2010), implementadas em 1º de fevereiro de 2011, são mais específicas: "16.1.2 O status de ocupação da sala limpa durante a inspeção é dividido da seguinte forma: o teste de ajuste de engenharia deve ser realizado com a sala vazia; a inspeção e a inspeção de rotina diária para aceitação do projeto devem ser realizadas com a sala vazia ou estática; enquanto a inspeção e o monitoramento para aceitação de uso devem ser dinâmicos. Quando necessário, o status da inspeção também pode ser determinado por meio de negociação entre o construtor (usuário) e a parte responsável pela inspeção."

O fluxo direcional depende principalmente do fluxo de ar limpo para impulsionar e deslocar o ar poluído na sala e na área, mantendo a limpeza do ambiente. Portanto, a velocidade e a uniformidade do vento na seção de suprimento de ar são parâmetros importantes que afetam a limpeza. Velocidades de vento transversais mais altas e uniformes podem remover poluentes produzidos por processos internos de forma mais rápida e eficaz, sendo, portanto, os itens de teste de salas limpas nos quais nos concentramos principalmente.

O fluxo não unidirecional depende principalmente da entrada de ar limpo para diluir os poluentes no ambiente, mantendo-o limpo. Os resultados indicam que quanto maior o número de trocas de ar e o padrão de fluxo de ar adequado, melhor será o efeito de diluição. Portanto, o volume de ar fornecido e as respectivas trocas de ar em salas limpas e áreas limpas com fluxo não unidirecional são itens de teste de fluxo de ar que têm atraído muita atenção.

2. Temperatura e umidade

A medição de temperatura e umidade em salas limpas ou oficinas limpas pode ser geralmente dividida em dois níveis: testes gerais e testes abrangentes. O teste de aceitação de conclusão em estado vazio é mais adequado para o próximo nível; o teste de desempenho abrangente em estado estático ou dinâmico é mais adequado para o nível seguinte. Este tipo de teste é adequado para situações com requisitos rigorosos de temperatura e umidade.

Este teste é realizado após o teste de uniformidade do fluxo de ar e o ajuste do sistema de ar condicionado. Durante este período de teste, o sistema de ar condicionado funcionou bem e as diversas condições se estabilizaram. É imprescindível instalar um sensor de umidade em cada zona de controle de umidade e aguardar um tempo suficiente para que o sensor se estabilize. A medição deve ser realizada somente após a estabilização do sensor, antes de iniciar qualquer outra medição. O tempo de medição deve ser superior a 5 minutos.

3. Diferença de pressão

Este tipo de teste visa verificar a capacidade de manter uma determinada diferença de pressão entre a instalação concluída e o ambiente circundante, bem como entre cada espaço dentro da instalação. Esta detecção aplica-se aos 3 estados de ocupação. Este teste é indispensável. A detecção da diferença de pressão deve ser realizada com todas as portas fechadas, começando pela pressão mais alta e indo para a mais baixa, a partir da sala mais interna, distante do exterior em termos de layout, e seguindo sequencialmente para as salas mais externas. Salas limpas de diferentes níveis de eficiência, com aberturas interligadas, possuem apenas direções de fluxo de ar adequadas nas entradas.

Requisitos para teste de diferença de pressão:

(1) Quando todas as portas da área limpa precisam ser fechadas, a diferença de pressão estática é medida.

(2) Em uma sala limpa, proceda em ordem de limpeza mais alta para mais baixa até que uma sala com acesso direto ao exterior seja detectada.

(3) Quando não houver fluxo de ar na sala, a boca do tubo de medição deve ser colocada em qualquer posição e a superfície da boca do tubo de medição deve ser paralela à linha de fluxo de ar.

(4) Os dados medidos e registrados devem ter precisão de 1,0 Pa.

Etapas de detecção da diferença de pressão:

(1) Feche todas as portas.

(2) Use um medidor de pressão diferencial para medir a diferença de pressão entre cada sala limpa, entre corredores de salas limpas e entre o corredor e o mundo exterior.

(3) Todos os dados devem ser registrados.

Requisitos padrão para diferença de pressão:

(1) A diferença de pressão estática entre salas limpas ou áreas limpas de diferentes níveis e salas (áreas) não limpas deve ser superior a 5 Pa.

(2) A diferença de pressão estática entre a sala limpa (área) e o exterior deve ser superior a 10 Pa.

(3) Para salas limpas de fluxo unidirecional com níveis de limpeza do ar mais rigorosos do que ISO 5 (Classe 100), quando a porta é aberta, a concentração de poeira na superfície de trabalho interna a 0,6 m dentro da porta deve ser menor que o limite de concentração de poeira do nível correspondente.

(4) Se os requisitos padrão acima não forem atendidos, o volume de ar fresco e o volume de ar de exaustão devem ser reajustados até serem qualificados.

4. Partículas em suspensão

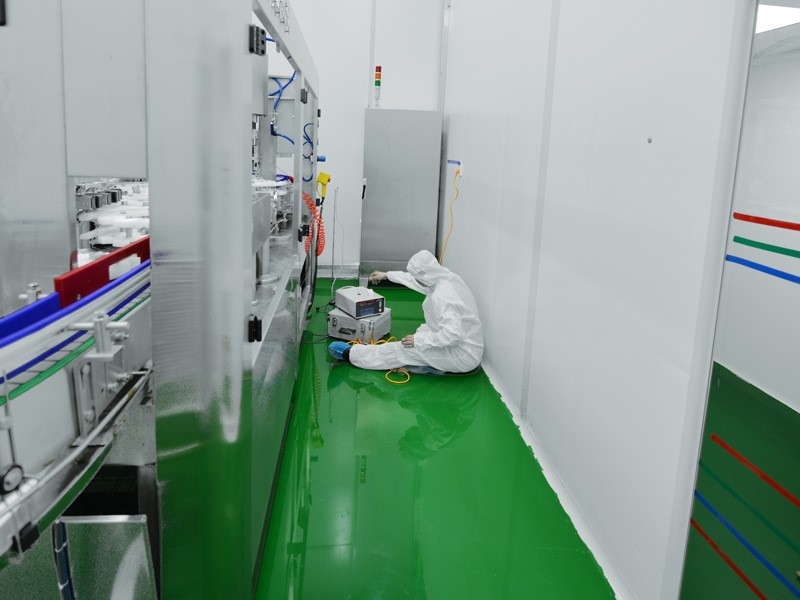

(1) Os testadores internos devem usar roupas limpas e o grupo deve ser menor que duas pessoas. Devem estar localizados no lado a favor do vento do ponto de teste e afastados do mesmo. Devem se mover levemente ao mudar de ponto para evitar interferir na limpeza interna por parte da equipe.

(2) O equipamento deve ser utilizado dentro do período de calibração.

(3) O equipamento deve ser limpo antes e depois do teste.

(4) Na área de fluxo unidirecional, a sonda de amostragem selecionada deve estar próxima da amostragem dinâmica, e o desvio entre a velocidade do ar que entra na sonda e a velocidade do ar amostrado deve ser inferior a 20%. Caso contrário, a porta de amostragem deve estar voltada para a direção principal do fluxo de ar. Para pontos de amostragem com fluxo não unidirecional, a porta de amostragem deve estar verticalmente voltada para cima.

(5) O tubo de ligação da porta de amostragem ao sensor contador de partículas de poeira deve ser o mais curto possível.

5. Bactérias flutuantes

O número de pontos de amostragem em posições baixas corresponde ao número de pontos de amostragem de partículas em suspensão. Os pontos de medição na área de trabalho estão a cerca de 0,8 a 1,2 m do solo. Os pontos de medição nas saídas de ar estão a cerca de 30 cm da superfície de entrada de ar. Pontos de medição podem ser adicionados em equipamentos-chave ou em áreas de atividades de trabalho importantes. Normalmente, cada ponto de amostragem é amostrado uma única vez.

6. Bactérias depositadas

Trabalhe a uma distância de 0,8 a 1,2 m do solo. Coloque a placa de Petri preparada no ponto de amostragem. Abra a tampa da placa de Petri. Após o tempo especificado, tampe a placa de Petri novamente. Coloque a placa de Petri em uma incubadora com temperatura controlada para o cultivo. O tempo necessário é superior a 48 horas; cada lote deve ter um teste de controle para verificar a contaminação do meio de cultura.

7. Ruído

Se a altura de medição for de aproximadamente 1,2 metros a partir do solo e a área da sala limpa for de até 15 metros quadrados, basta medir um ponto no centro da sala; se a área for superior a 15 metros quadrados, devem ser medidos também quatro pontos diagonais, um ponto a 1 metro da parede lateral e os pontos de medição devem estar voltados para cada canto.

8. Iluminação

A superfície de medição fica a cerca de 0,8 metros do chão, e os pontos são dispostos a 2 metros de distância uns dos outros. Para cômodos com até 30 metros quadrados, os pontos de medição ficam a 0,5 metros da parede lateral. Para cômodos maiores que 30 metros quadrados, os pontos de medição ficam a 1 metro da parede.

Data da publicação: 14 de setembro de 2023