Para atender às normas de Boas Práticas de Fabricação (BPF), as salas limpas utilizadas na produção farmacêutica precisam atender aos requisitos de classificação correspondentes. Portanto, esses ambientes de produção asséptica exigem monitoramento rigoroso para garantir a controlabilidade do processo produtivo. Ambientes que requerem monitoramento crítico geralmente contam com um sistema de monitoramento de partículas de poeira, que inclui: interface de controle, equipamentos de controle, contador de partículas, tubulação de ar, sistema de vácuo e software, entre outros.

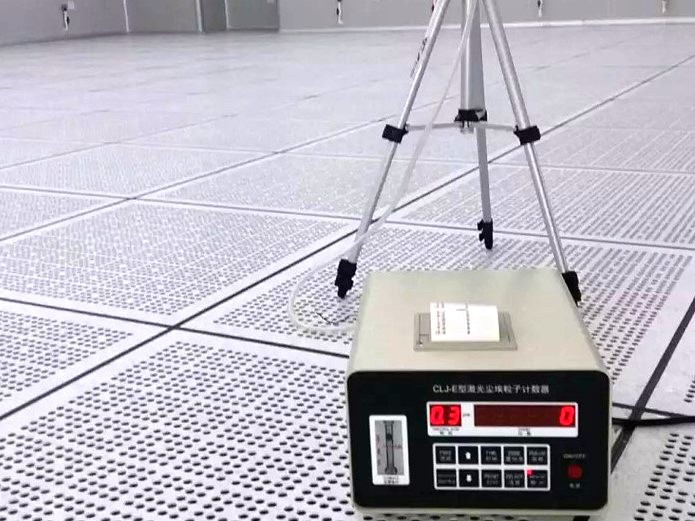

Um contador de partículas de poeira a laser para medição contínua é instalado em cada área crítica. Cada área é monitorada e amostrada continuamente por meio de comandos de excitação do computador da estação de trabalho, e os dados monitorados são transmitidos para o computador da estação de trabalho, que, após receber os dados, exibe e emite um relatório para o operador. A seleção da localização e da quantidade de partículas de poeira monitoradas dinamicamente em tempo real deve ser baseada em estudos de avaliação de risco, exigindo a cobertura de todas as áreas críticas.

A determinação do ponto de amostragem do contador de partículas de poeira a laser baseia-se nos seguintes seis princípios:

1. Especificação ISO14644-1: Para uma sala limpa com fluxo unidirecional, a porta de amostragem deve estar voltada para a direção do fluxo de ar; para uma sala limpa com fluxo não unidirecional, a porta de amostragem deve estar voltada para cima, e a velocidade de amostragem na porta de amostragem deve ser a mais próxima possível da velocidade do fluxo de ar interno;

2. Princípio das BPF: o cabeçote de amostragem deve ser instalado próximo à altura de trabalho e ao local onde o produto está exposto;

3. O local de amostragem não afetará o funcionamento normal dos equipamentos de produção, nem o funcionamento normal do pessoal no processo de produção, de forma a evitar impactos no canal logístico;

4. A posição de amostragem não causará grandes erros de contagem devido a partículas ou gotículas geradas pelo próprio produto, evitando que os dados de medição excedam o valor limite, e não causará danos ao sensor de partículas;

5. A posição de amostragem deve ser selecionada acima do plano horizontal do ponto-chave, e a distância do ponto-chave não deve exceder 30 cm. Se houver respingos ou transbordamento de líquido em uma posição específica, resultando em dados de medição que excedam o padrão regional deste nível em condições simuladas de produção, a distância na direção vertical pode ser limitada adequadamente, mas não deve exceder 50 cm;

6. Procure evitar posicionar a amostra diretamente acima da passagem do recipiente, para não causar insuficiência de ar acima do recipiente e turbulência.

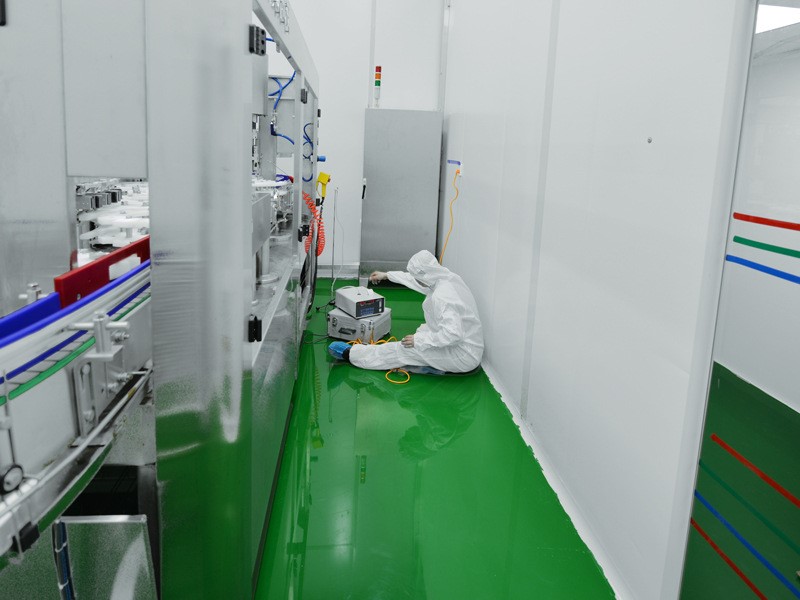

Após a determinação de todos os pontos candidatos, sob as condições do ambiente de produção simulado, utilize um contador de partículas de poeira a laser com uma taxa de amostragem de 100 L por minuto para coletar amostras de cada ponto candidato em cada área-chave durante 10 minutos e analise a poeira de todos os pontos, registrando os dados de amostragem de partículas.

Os resultados da amostragem de múltiplos pontos candidatos na mesma área são comparados e analisados para identificar o ponto de monitoramento de alto risco, de forma a determinar se esse ponto é uma posição adequada para a instalação do cabeçote de amostragem do ponto de monitoramento de partículas de poeira.

Data da publicação: 09/08/2023